Fatores que afetam a qualidade das interfaces de conexão de fusão elétrica

1. O impacto das flutuações de tensão na qualidade da interface

O valor de resistência do fio de resistência dentro do ajuste de tubo de fusão elétrica fornecido é fixo; portanto, a potência de aquecimento do fio de resistência depende completamente da tensão fornecida pela fonte de alimentação. Portanto, a qualidade da junção de soldagem se deteriorará devido a flutuações de tensão que afetam o poder de aquecimento

2. A influência do tempo de fusão na interface

A faixa de calor necessária para cada especificação de acessórios para tubos de fusão elétrica é fixada e o calor excessivo ou insuficiente terá um impacto fatal na qualidade da soldagem. No entanto, sob a premissa de tensão de soldagem fixa e resistência ao tubo, o tempo de soldagem é o único fator determinante para a geração de calor do tubo; portanto, é necessário controlar com precisão o tempo de soldagem.

3. O impacto da temperatura ambiental na qualidade da interface

As mudanças na temperatura ambiental durante o processo de soldagem afetam diretamente as condições de transferência de calor na zona de fusão, afetando assim a qualidade da fusão. Portanto, a máquina de soldagem deve ser capaz de monitorar a temperatura ambiental e ajustar automaticamente os parâmetros de saída com base nos resultados do desvio.

4. O impacto da operação ruim na qualidade das juntas de fusão

A chamada operação ruim se refere, por um lado, a raspagem ou limpeza do tubo durante a soldagem que não atende às especificações (especialmente à montagem inadequada do soquete e do soquete, e a grande inclinação da extremidade do soquete etc.), que exige que o operador tenha um certo nível de conhecimento de soldagem. Por outro lado, existem erros que ocorrem ao inspirar os parâmetros de soldagem, que devem ser evitados através das configurações da própria máquina de soldagem.

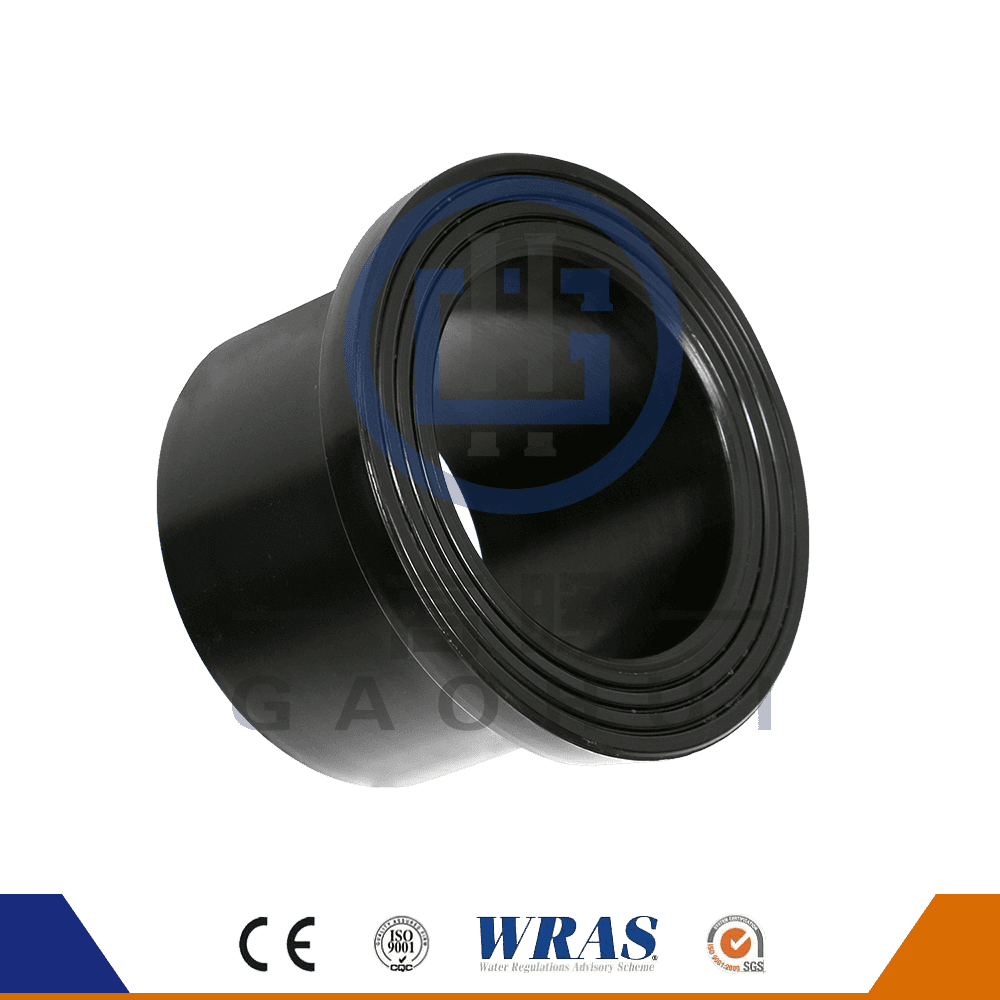

|  |  |  |  |

| Marque a área de raspagem com um marcador e o comprimento de raspagem deve ter mais de 10 mm de comprimento na profundidade da inserção; | Raspe a camada de óxido de superfície do tubo, com uma profundidade de raspagem de cerca de 0,1-0,2 mm; | Insira a extremidade de raspagem na parada limite do ajuste do tubo e corrija os tubos nas duas extremidades com um acessório de fixação; | Ao soldagem, verifique se a tensão de entrada e o tempo da máquina de soldagem são consistentes com a identificação do tubo ou digitalize diretamente o código de barras em busca de soldagem; | Depois que o trabalho de preparação estiver pronto, pressione o botão Confirmar e a máquina de soldagem exibirá os parâmetros de soldagem novamente. Após a confirmação completa, pressione o botão Iniciar novamente para iniciar a soldagem. Após a conclusão da soldagem, um alarme automático será acionado e o programa de soldagem terminará. |